どうも、たかしです。

今回は、以前の「6万円分爆買い」の記事でも少し触れた、「2×4ソーホースブラケット」を使って実際に作業用の「ウマ」を作成してみたのでその感想をお伝えしていきます。

「ウマ(ソーホース)」とは、作業用に使われる4本足の簡易的な台のことで、2台のウマの間に合板などを渡して作業台としたり、塗装した木材の乾燥台としたりといった使われ方が代表的です。

この「2×4ソーホースブラケット」は、文字通り2×4材を使用してウマを作成することができる止め金具が2個セットになっていて、これでウマを1つ作ることができるようになっています。

お値段は1セット999円(税別)。1セットでウマ1つ分なので、作業台とするためにはこのセットが後もう1つ必要になります。(僕は後から気付いた)

今回僕は初のDIYということで、作業台を調達しつつついでに各電気工具の練習にもなればと思い、このソーホースブラケットを購入しました。

なので、この記事では僕のようなDIY初心者にとってこの「2×4ソーホースブラケット」がどのくらいの難易度で、どのぐらい使い勝手が良さそうなものなのかをレビューしていきたいと思います。

それではやっていきましょう。

①作成レシピ

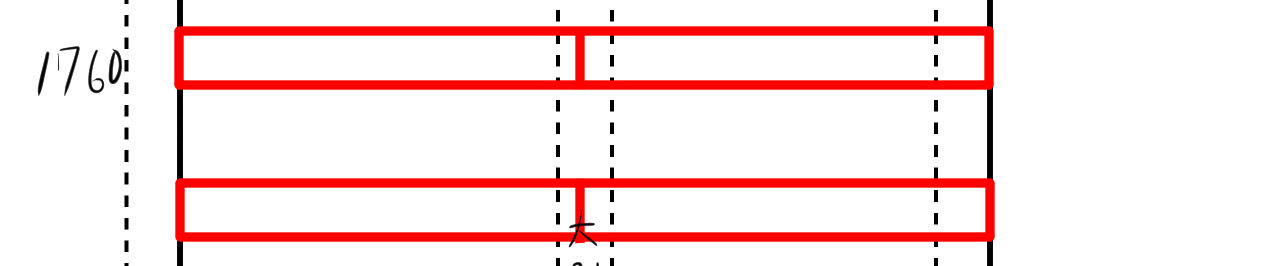

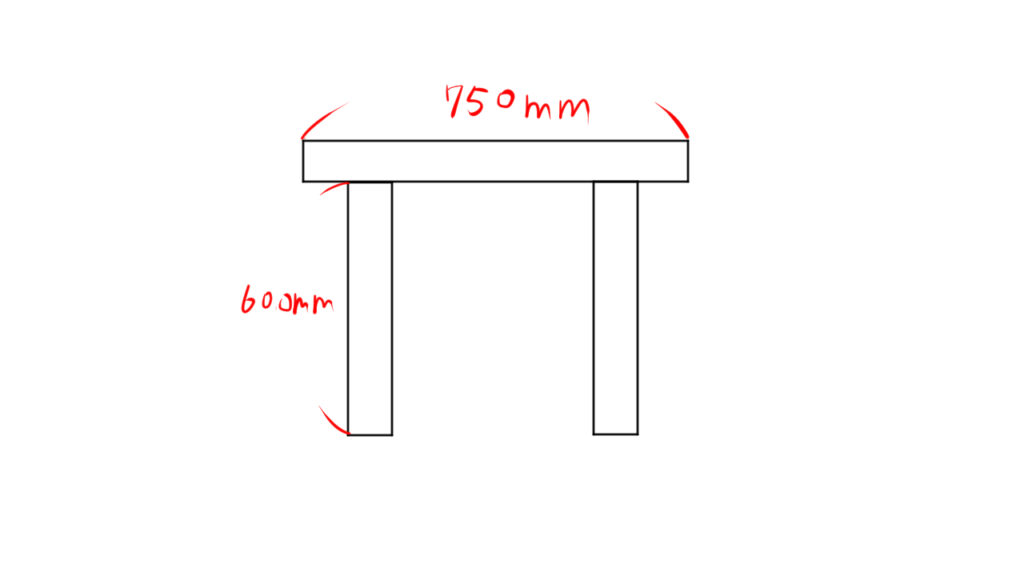

今回作成するのは、足の長さ600mm・台の長さ750mmのウマになります。

こちらは屋外での立ち作業を想定したサイズ感のウマになります。

こちらのウマを作成するための材料は以下の通りです。

- ソーホースブラケット 1セット

- 2×4材 6ft 2本

- 木ネジ 35mm

ウマを1つ作るのに2×4材が600mmが4つ、750mmが必要になります。

2×4材では6ft(1830mm)の長さが最も流通しているので、そちらから木材を切り出して作成していきます。

②木材を調達する

6ftの2×4材は、資材が置いてあるホームセンターであればほとんど間違いなく手に入れることができます。

ネットショップで購入こともできますが、送料がほとんどの場合別途で送料がかかってしまうためお勧めしません。そもそも2×4材に関しては店舗で購入するのが最も手頃で安く仕入れることができますし、やはり木材は自分で状態を確認して購入したいところです。

ただ、6ftの長さは普通車だと真っ直ぐ積載させることができる車両は多くないと思います。比較的車載スペース広めの僕の愛車フィットでさえ、助手席を前に倒して斜めにしてやっとでしたので、軽自動車だったりすると相当厳しいかもしれません。

ホームセンターでは無料で荷運び様のトラックを貸し出してくれる場合もありますが、大体の場合時間に制限が欠けられているので、遠い距離の場合は利用できない点に注意です。搬出後はすぐさまトラックを返す必要があり、自家用車で搬出する場合に比べて単純に1往復増えることになりますので、相当面倒でもあります。

③木材をカットする

1.墨付けをする

まずは木材に切り取り線を引いていきます。

この線のことを建築用語で「墨付け」というらしいです。カッコイイですね。

600mmの所に鉛筆で印をつけたら……

三角定規を押し当てて、そのまま真っ直ぐ線を引きます。

この「エルアングルフィット」は丸ノコで直角に切断する際に使用する器具ではありますが、持ち手部分にとっかかりがありとても使いやすいため、墨付けの場面でも大いに役立ってくれます。

そのままエルアングルと鉛筆で線を引いてしまってもいいのですが、せっかくなので「墨ツボ」を使って墨線を引いてみることにしました。

「墨ツボ」を使う際には、まず内部のスポンジにたっぷりと墨を染み込ませた後……

墨の付いた糸を引っ張り、上記画像のように印と印の間に糸を渡らせてぴんと張ります。

この状態で糸を持ち上げ、「パチッ」と木に糸を押し当てることで……

このように真っ直ぐな墨線を引くことができます。

糸の先には針が付いているため、始点の付近に刺して固定することができ、自分一人でも長い距離の線を引くことができるのが墨ツボの素晴らしい点です。

逆に言うと、今回はお試しでやってみましたが本来上記画像のような短い距離の場合は墨ツボを使う必要はありません。鉛筆と三角定規で十分です。

2.丸ノコでカットする

木材がずれないようしっかりクランプで木材を固定したら……

丸ノコにエルアングルを当て、オレンジ色のガイド部分に墨線を重ねて丸ノコでカットしていきます。

初めて使うとあまりに丸ノコがパワフルでかなりおっかなびっくりになってしまいますが、切り心地自体は非常に軽く、本当にあっさり木材が切れてしまいます。

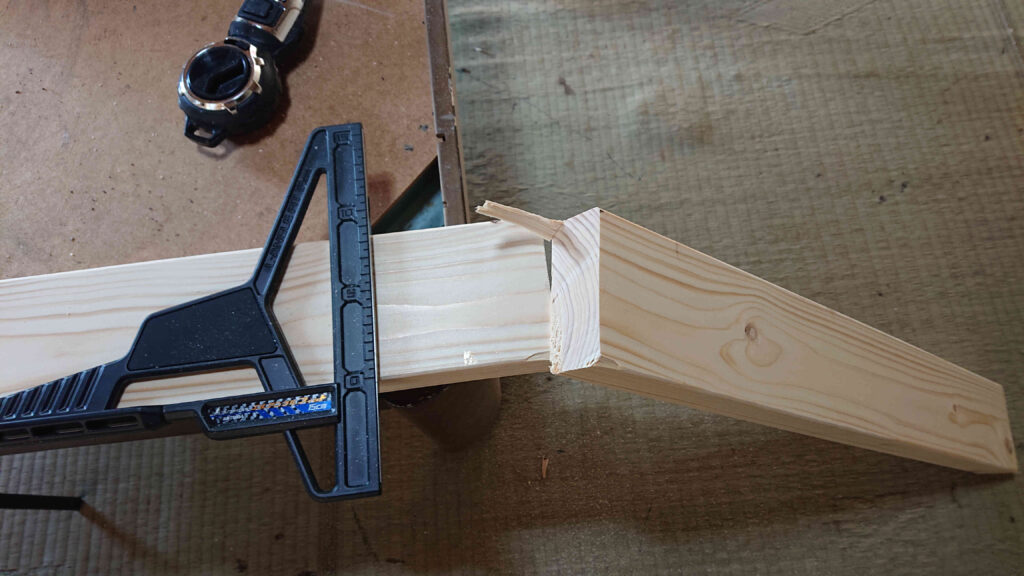

こちらは一番最初のカット断面です。最後の部分が木材の重みに耐えきれず、折れて割れてしまいました。

なので2回目以降は木材が折れないよう支えを付け加えた結果……

無事折れることなくきれいにカットすることができました。(茶色い部分は刃が突っかかって摩擦で焼けた部分)

丸ノコで木材を切断する際には、「丸ノコの刃の厚みで削れる長さ」も考慮して切断位置を工夫する必要があるようで、最初の方はなかなか狙いの長さ丁度に切り出すことができませんでした。

丸ノコに備え付けられたガイドの通りにしてもどうしても微妙に長さがずれてしまったため、最終的にはそこからわずかにずらして切断することで狙い通りの長さに切ることができるようになりました。

④組み立てる

木材を全てカットし終わったら、あとはブラケットに木材をはめ込んでネジ止めしていきます。

ブラケットは2×4材がぴったりはまるようになっているため、非常に簡単に組み立てることができます。

ビス止めにはインパクトドライバーを使用します。

特に下穴を開けたりしなくても、押し込んで回せばネジがどんどん入っていきます。

ただ、下穴なしだとビスがわずかにずれて金具と干渉してしまうことも時々あったので、より繊細に組み立てたい場合にはキリなどで下穴をあけた方が良いかもしれません。

木材4つ使って足を2つ作ったら……

750mmの2×4材を挟み込み、爪がしっかりと食い込んだのを確認してからネジを斜めに打ち込んでいきます。

これにてウマが完成しました。

⑤感想

1.作った感想

「2×4ソーホースブラケット」をつかってウマを作成した感想としては、DIY全くの初心者である僕でもそこまで時間をかけることなく完成させることができたことから、難易度自体は決して高くないものと思われます。

ですが、完成させるためには少なくとも「丸ノコ」「インパクトドライバー」が必要なため、作成に必要な設備のハードルは高いと言えるかもしれません。

ですが、恐らくこの製品を使ってウマを作ろうという人は、ほとんどの場合僕のように「これから本格的にDIYを始めていきたい」ということだと思うので、電気工具を買って初めて作る物としてはこの「ソーホースブラケット」を使用したウマは正に最適だとお勧めできます。

2.ウマ自体の使用感

まだ少しではありますが、実際にこの「ソーホースブラケット」を使って作ったウマを使用して感じたことを書いていきます。

まず第一に、かなり重たいです。6ftの2×4材2本をほとんど使って作った物なので当然であると言えるのですが、ずっしりとした重たさがあり、例えば2つのウマを一度に移動させたりするのは結構大変そうです。

重さは安定感にもつながるとは思うので、一概にデメリットということもできないかもしれませんが……正直取り回しのしやすさとしては大きなマイナスだと思います。

次に、これは僕のDIY力の低さのせいだとは思うのですが、結構グラグラします。

完全に安定感抜群のウマとするためには、脚部分の600mmを全部分ズレなく仕上げて、かつ組み立てに関してもズレの内容完璧に作らないとガタガタしてしまうため、先ほど作成難易度自体は高くないと評しましたが、全くガタの無いようにする場合には結構な精度をもって作成する必要性がありそうです。

総じて、実用性という面で見た際には、こちらのソーホースブラケットを使用してDIYで作成するよりも、市販品のウマの方がやはり優位に立ってしまうように思いました。

⑥まとめ

今回は「DIYソーホースブラケット」を使用してウマを作成するまでの様子と、その感想・使用感についてお伝えしていきました。

DIYで作る際の魅力の一つに「価格が抑えられる」というものがあると思うのですが、このソーホースブラケット自体が1000円し、また材料に6ftの2×4材2本を使用しているため、総価格が大体2000円以上かかってしまうんですよね。

DCMの製品に「万能作業台」というウマと非常に似たものがあるのですが、こちらの商品が税込みで2,178円で購入できます。

商品URL:https://www.dcm-ekurashi.com/goods/472506

ソーホースブラケットでDIYするのとさほど変わらない価格で、同じぐらいのサイズ感でしっかりとした作業台が購入できるわけですから、単純にちゃんとした作業台が必要な場合にはソーホースブラケットでウマを作成するのはちょっと効率が悪いような気がしてしまいます。

なので、やはり「ソーホースブラケット」を使用してウマを作成する場合は、単純にDIYをやってみたいとか自分の好きなようなサイズ感でウマを作りたいといったような、既製品に対する優位性がちゃんと自分に合っているかどうかの判断が重要だと言えると思います。

もし今回紹介した「2×4ソーホースブラケット」が気になっていたという方は、本当に自分の状況にこの製品があっているかどうかを考えたうえで購入することをお勧めします。

以上で今回の記事は終わりです。

ここまでお読みいただきありがとうございました。また次回の記事でお会いしましょう。